超详细6种地基与基础工程施工技术

发布者:君小豪

技术原理

大体积底板位于基坑底部,混凝土从基坑边沿向下输送,泵送施工是最常见的混凝土底板浇筑方法。对于超大体积的底板,当需要大方量浇筑时,则需要布置多台混凝土泵。例如:北京央视大楼的大体积底板施工同时使用了20台拖泵和2台汽车泵,上海中心的大体积底板施工同时使用了12台汽车泵、4台拖泵和2台车载泵。缺点:这需要很大的施工场地,用以安放混凝土泵,并停放混凝土罐车。对于通常在城市中心区建设的超高层建筑工程,由于其施工场地狭小的特点,造成了很大的施工困难。另外,泵送混凝土对混凝土性能要求比较高,要求混凝土的和易性要好,特别是压力沁水率要符合要求,否则极易引起堵管现象,对骨料粒径和级配也有很高要求。泵送混凝土的施工速度也有很大限制,单泵通常只能达到30m3/h。

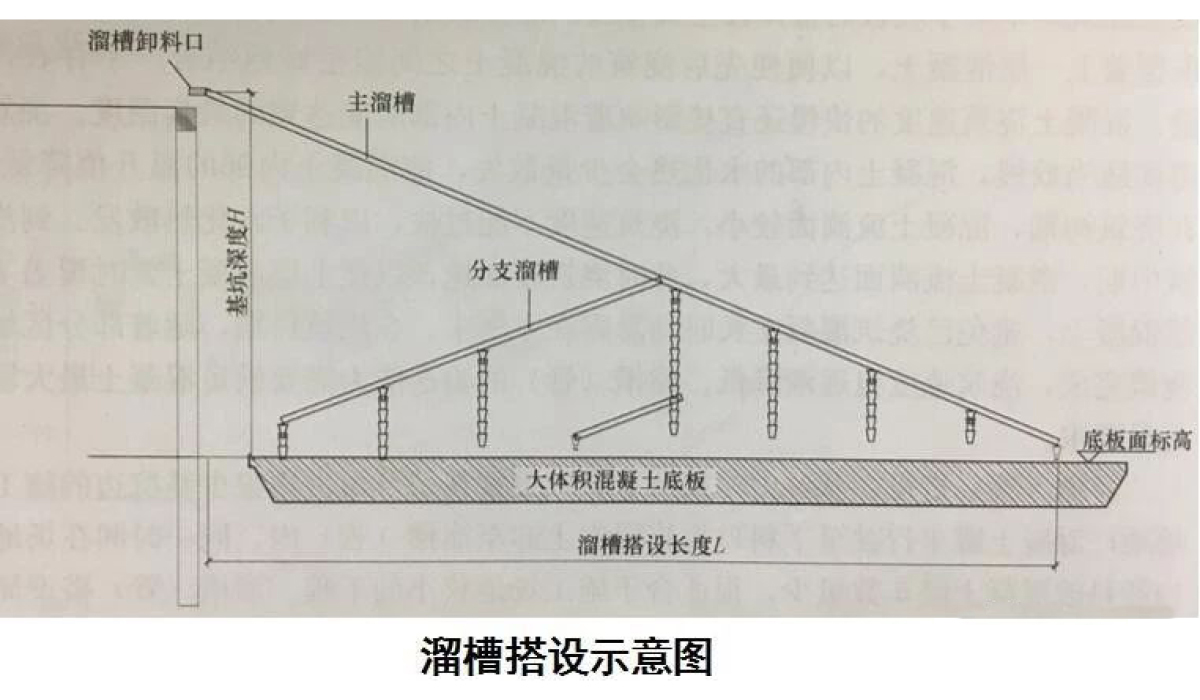

溜槽是从基坑边到底部架设的具有一定斜度的槽,混凝土在槽内靠自重流淌,输送到底板浇筑工作面。利用溜槽输送混凝土是一种快速浇筑法,混凝土浇筑速率可大于300~500m3/h。

设计要点

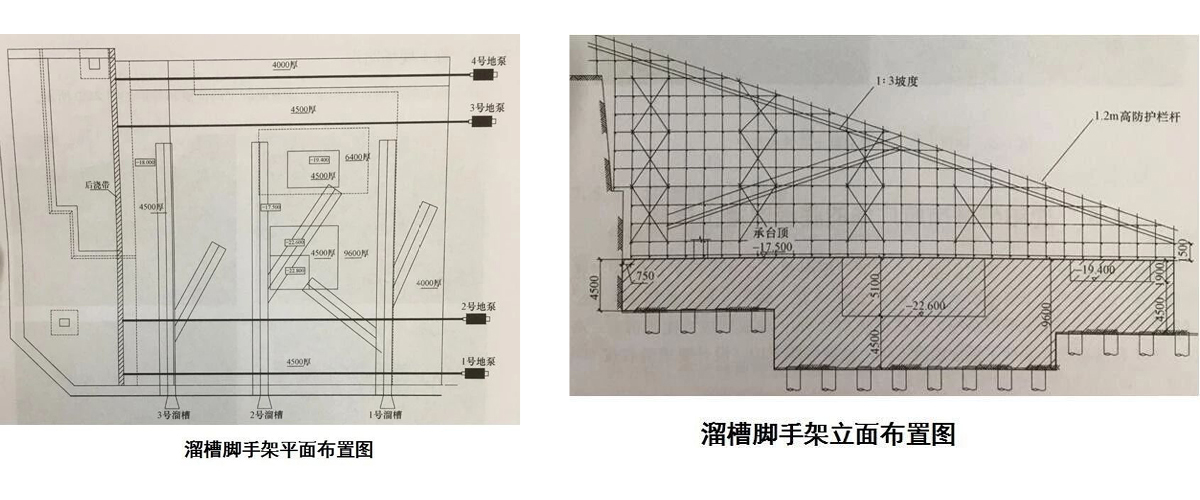

溜槽的平面布置需同时满足混凝土罐车的快速卸料、浇筑面覆盖整个底板(局部边角可以通过地泵收面)、相邻下料点间的混凝土不出现冷缝等条件,具体如下:

(2)溜槽方向及间距:

溜槽设置保证基坑底部卸料点间距大于15m,保证基坑顶部每个卸料点位置有两辆混凝土罐车等候;基坑内下料点间距宜为12~18m,充分考虑混凝土在底板内流动性以及工人振捣操作面的需要。

(3)分支溜槽及串筒设置:

在满足浇筑时间限制的前提下,可以利用分支溜槽及串筒扩大溜槽的覆盖范围。

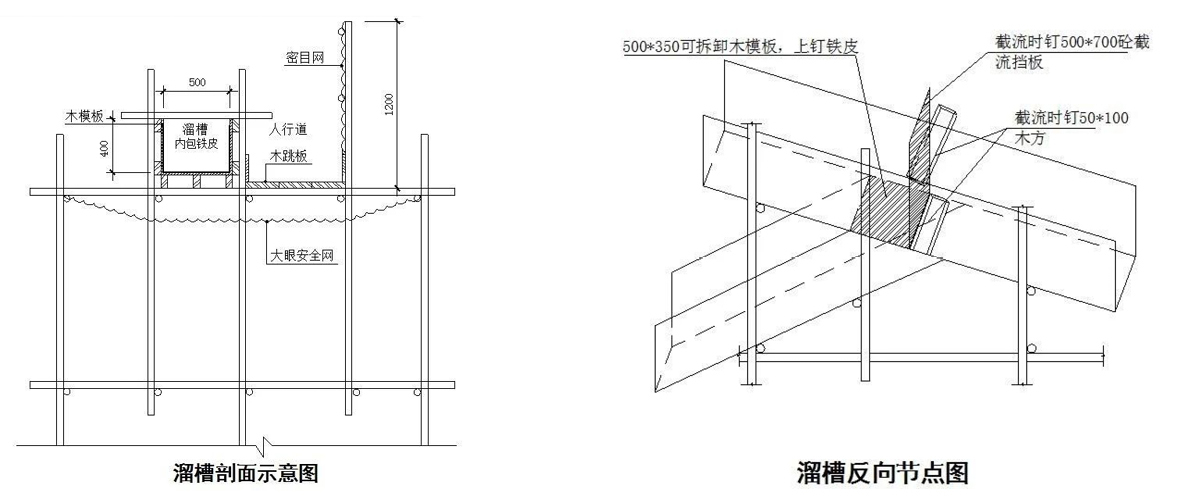

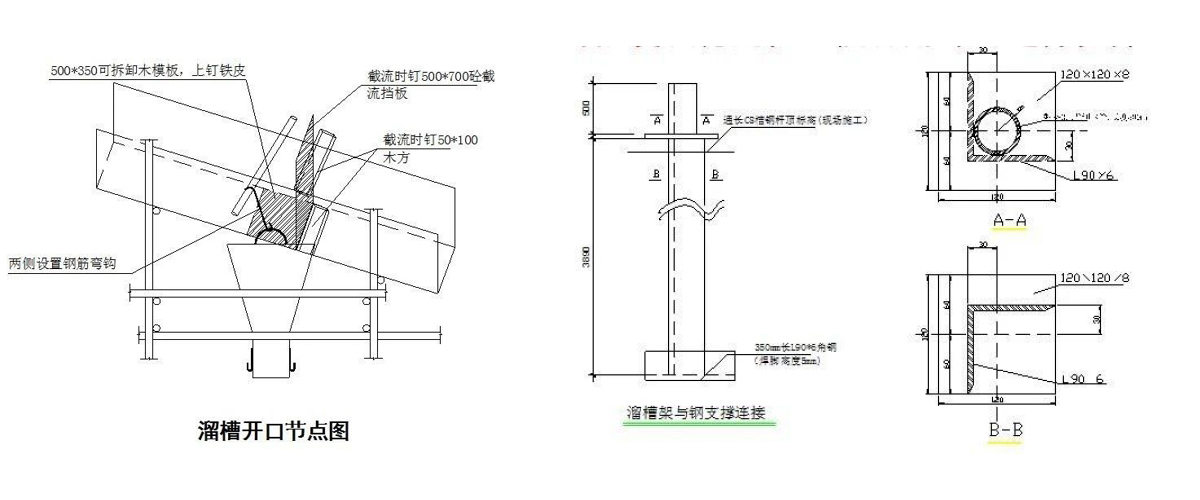

溜槽的搭设保证混凝土输送与管理人员检查的人行通道需要。溜槽宽度的选取满足混凝土罐车下料宽度及操作要求,溜槽沿线设置人行通道,为保证安全需要,悬挂密目网与大眼网。溜槽宽度宜为650-800mm,槽体侧帮高度200mm,采用白铁皮折制而成,下衬木脚手板。

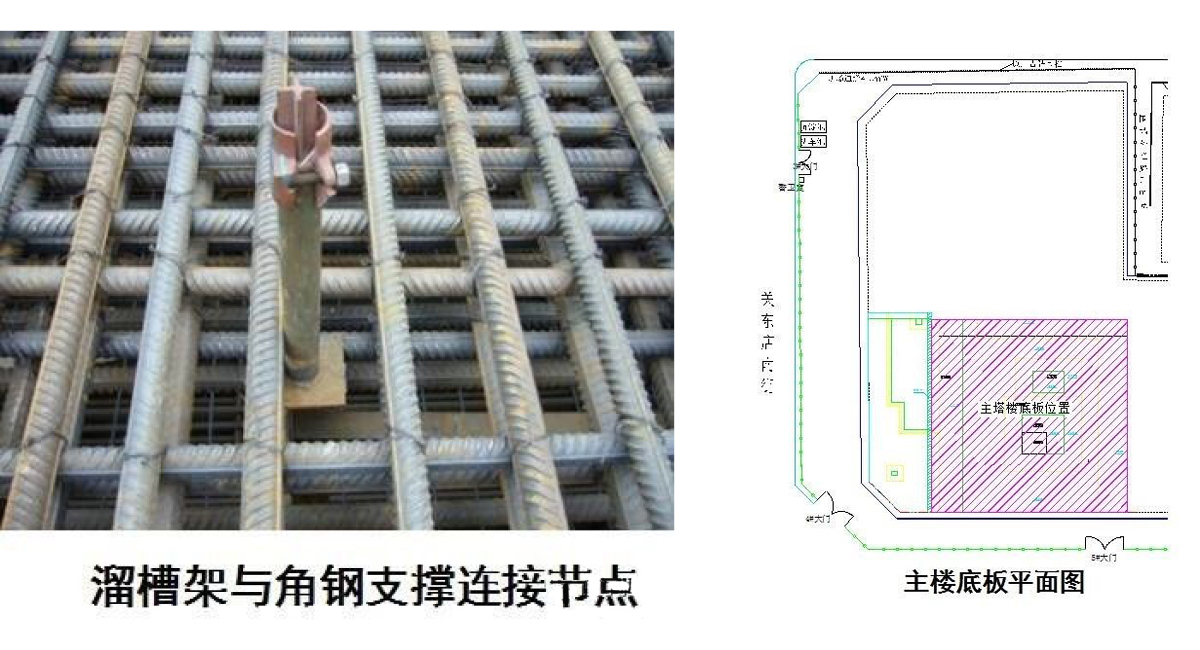

溜槽一般采用钢管脚手架搭设。脚手架支设在角钢支架上,其立杆、横杆间距根据计算确定。脚手架计算时主要考虑溜槽自重、浇筑混凝土时溜槽内混凝土的重力、人行通道上操作工人的施工荷载,对其整体稳定性及侧向稳定性进行验算;而角钢支撑一般与底板上铁钢筋的临时支撑架共用,因此溜槽下方的角钢支撑设计时既要考虑溜槽脚手架传下来的荷载,又要考虑底板上铁钢筋的自重,对其立杆的强度及稳定性、横杆角焊缝进行验算。

为满足大体积混凝土连续浇筑,现场采用3个主溜槽,由基坑南侧向北开始搭设,按照1:3的坡度延伸至基础底板上部。整个溜槽架体约19m高,溜槽宽度3.2m,呈“人”字形。为了保证混凝土浇筑覆盖整个底板,在两侧巨型溜槽上,设置4个分支溜槽,分支溜槽末端设置小溜槽,并在溜槽相应位置设置串筒。

地下室顶板后浇带预封闭技术

技术原理

实施/优化效果:为了提前进行地下室顶板覆土回填,提供施工场地及道路。适用工程/范围:地下室顶板沉降后浇带。

取消后浇带施工技术

技术背景

目前超长超宽大体积混凝土施工通常通过留设后浇带来控制混凝土的裂缝产生,而后浇带的留设则给工程施工质量及进度带来了诸多不便。取消后浇带施工技术既能解决混凝土裂缝的问题,也能节省大量因留置后浇带而产生的人工、材料成本,同时也加快工期。

取消后浇带的优点