103m地下墙施工、42m超深覆土盾构,这个工地究竟有多少“极限挑战”?

发布者:君小豪

近年来

上海从未停止过

对”海绵城市“建设的探索

国内规模最大的深层调蓄管道工程

苏州河段深层排水调蓄管道系统工程

自苗圃~云岭西试验段开建以来

因在软土层地层

进行超深地下工程建设

而备受业界关注

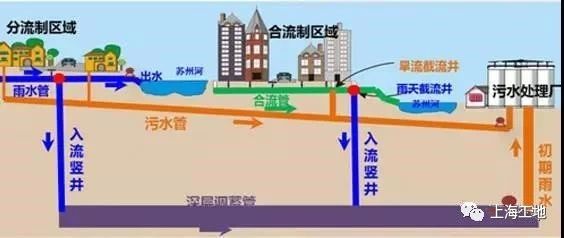

苏州河沿线现有排水体系标准为“一年一遇”。当降雨量过大时,现有排水体系无法有效排水而造成内涝,同时由于雨水量较大,初雨处理厂来不及处理而直接开闸放水至河道内,裹挟大量地面污染物的“初雨”进入河道造成水体污染。

苏州河段深层排水调蓄管道系统工程如果推进顺利,工程建成后可增加约74万立方米的雨水调蓄库容,将工程沿线排水标准提升至“五年一遇”,并确保“初雨”全部进入深隧系统,天气放晴后再将深隧内蓄存的雨水抽至初雨处理厂处理后排入河道,基本消除“初雨污染”。

今天,工地君就来到了由隧道股份上海隧道承建的该工程试验段SS1.1标,实地了解一下这个超深地下工程目前的施工进展。

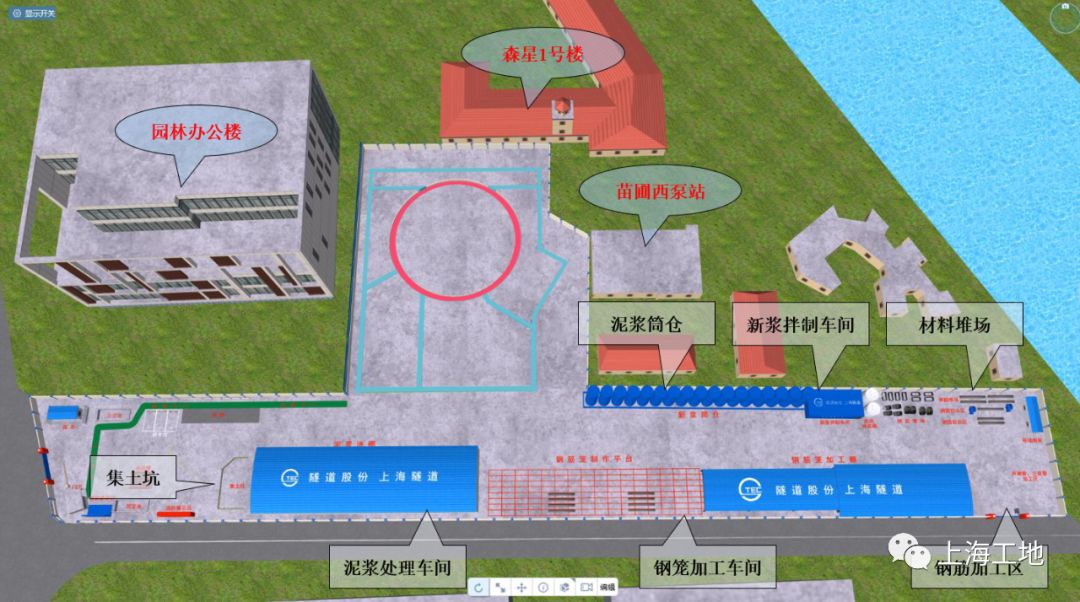

苏州河段深隧工程试验段SS1.1标工程主要包括:苗圃竖井、综合设施以及联络苗圃竖井云岭西竖井的盾构隧道。

来到施工现场,工地君看到,一节36m长的钢筋笼正在吊装入槽。

项目总工刘超告诉工地君,由于地处虹桥机场附近,吊装作业时,受航空限高管制,最高施工不得超过48m。因此总长103m的地墙钢筋笼要分为三节吊装,由500t主吊和280t副吊双机抬吊完成。

目前,施工团队已经完成综合设施区外围的57幅103米深的地下连续墙,现场正在进行主体竖井超深地下连续墙施工。

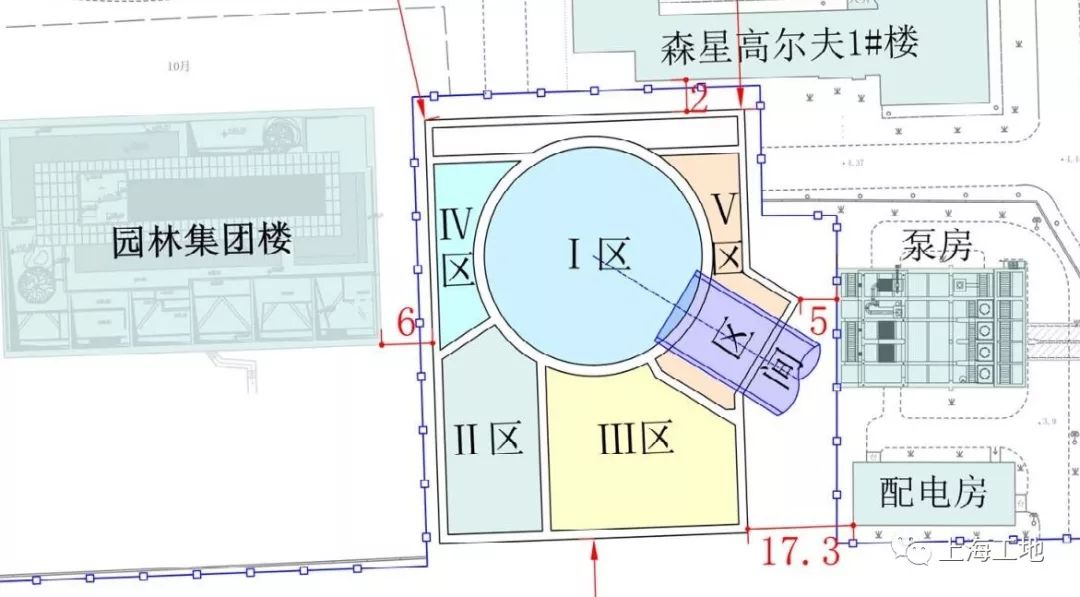

据项目副经理周培忠介绍,整个施工场地被划分为5个基坑区,最中间的直径为30m的圆型区域,就是主体竖井区,整个基坑挖深为56.3m,围护结构采用1.5m厚地下连续墙,地墙深度为103m,它也将作为苗圃至云岭西段盾构区间的始发井。其余4个基坑区则作为综合设施区,每个基坑开挖深度不一,最深的达31.3m,最浅的9.4m。综合设施区的主要功能是:深隧入流、气流疏导、除臭通风、运营调度以及养护管理等。

另外,外围地下围护体结构北侧紧邻周边森星高尔夫1号楼,最近距离仅2m,距离东侧苗圃西泵站仅5m,距离西侧园林集团办公楼仅6m。除了场地区域小、周围环境复杂之外,这个地下深度的大跨越的工程,将面对这四大“极限挑战”。

除了场地区域小、周围环境复杂之外,这个地下深度的大跨越的工程,将面对这四大“极限挑战”。

挑战一:超深地下连续墙施工

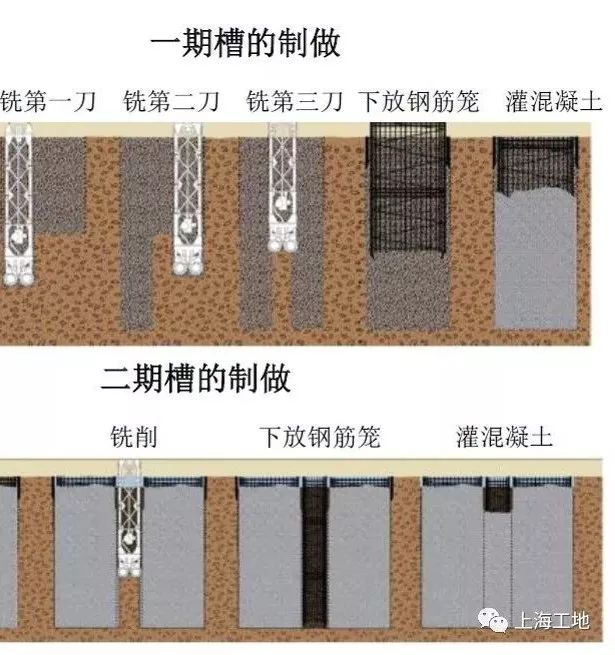

这也是施工团队目前正在进行的挑战。据介绍,传统的成槽工艺最大施工深度约60-70m,根本无法实现103米深的地下连续墙成槽施工。所以,施工团队选择采用铣槽法进行施工。

铣槽法地墙施工是通过铣轮磨削原状土或混凝土后形成稠浆并抽出达到成槽的目的,分为一期槽和二期槽实施,一期槽为槽段两侧均为原状土的槽段,通过先行铣槽形成槽段,然后吊装钢筋笼,最终浇筑混凝土成墙。二期槽段为两侧均为一期槽的地墙,通过铣槽时铣切部分一期槽地墙混凝土,形成凹凸齿口混凝土截面,再进行钢筋笼吊装和混凝土浇筑,依靠凹凸齿口形成的铣接头进行地墙连接和地墙接缝止水。

为此,施工团队还专门引进了德国宝俄BC50铣槽机配MC128主机。此类铣槽机目前全世界仅3台。它最大铣槽深度达150m,而且配有自动纠偏系统以及可视化精度控制系统,配合超声波检测,确保了成槽垂直度控制在1‰以内。

挑战二:超深覆土盾构

在完成试验段两端竖井基坑后,施工团队全程将在顶埋深达40.5~42.1m的土层里进行盾构区间推进。整条区间线路全长1617.5m,盾构段线路平面共3段曲线,曲率半径500m,纵曲线为1‰的单坡;盾构管片外径11.3m,管片壁厚650mm,环宽1.5m,采用通用楔形环管片,管片按旋转错缝分8块拼装。

超深盾构推进中需切削穿越外侧综合设施基坑的地下连续墙,由于其混凝土结构对于盾构机的刀具磨损比较严重,如果要派人进入50多米深的地下换刀具,其风险性是非常高的。为此,参建各方展开了联合攻关,通过大量试验确定了可切削性混凝土配合比、选用玻璃纤维筋替代盾构切削断面内的钢筋。由于盾构切削断面上部仍需进行基坑开挖,为了确保地下连续墙的刚度和止水性能,除切削范围内采用可切削材料,其余范围仍使用常规钢筋和混凝土,并通过大量实验解决了不同性质灌注料互侵及交界面判定。

挑战三:超深承压水治理

据介绍,56.3m的圆竖井基坑是目前我国软土地区开挖深度最大的基坑工程,基坑开挖过程中需大量进行第三承压含水层抽降水,这在上海地区是首次实施,也是施工团队所要面临的巨大考验。

施工团队在现场开展了三层承压水治理综合原位试验,获取了不同地层中承压水的分部特性、水力参数,为降水方案的设计提供了坚实的依据,确保超深承压水能够得到有效的控制和治理。

挑战四:超深MJS施工

由于地下连续墙深度达103m,传统的MJS工艺和设备也无法满足施工需求。

为了改进传统MJS施工工艺,施工团队开展了一系列现场原位试验,获得了相关施工参数,并邀请了日本专家进行技术交流,引进了最大施工深度达到110m的新型MJS设备,满足地墙“同深度”的技术要求。

在面对四大“极限挑战”同时,施工团队在文明施工管理上也做足了充分准备。

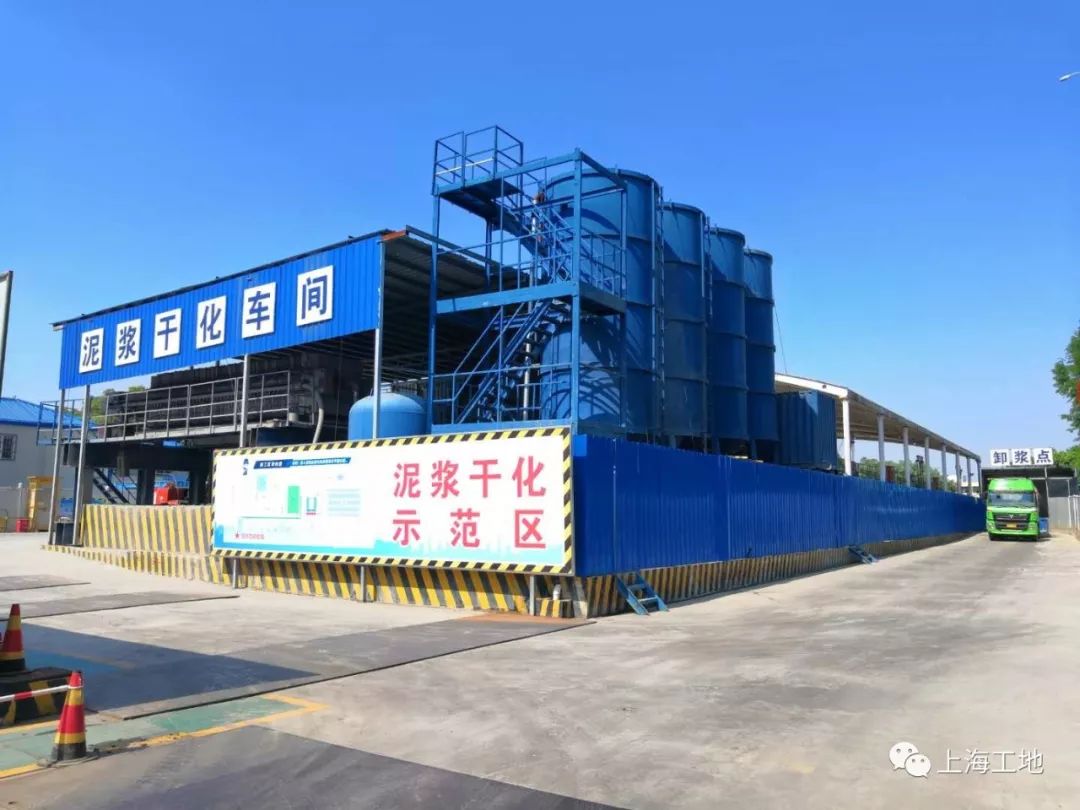

泥浆“全干化”处理

由于超深地下墙施工产生大量泥浆,这些泥浆掺杂大量复合钠基膨润土使浆体处理难度大,环境危害高。

为此,项目部在生活区周边设置泥浆干化车间。综合干化系统的处理能力、环境影响、能耗指标、施工占地、处理后废弃物排放达标率等多方面因素,选定新型废浆处理系统进行废弃泥浆处置。

该系统由泥浆池、筛分系统、絮沉系统、搅拌系统、压滤系统组成,通过综合处置做到100%泥浆干化。经检测处理后的干土及水能满足直埋、直排的要求,大大降低了废浆对环境的危害。

打造“友好化”环境

由于工程位于商务区,附近来往上班族多。为了降低施工影响,围挡设计与周边环境相协调。场区设置冲洗槽、喷雾系统、水炮、隔音屏等设施,确保“扬尘不出墙、噪音不扰民”。

施工“厂区化”管理

为了强化现场集约管理,规范人员作业,对作业区进行统筹规划,分区块设置“作业车间”,在便于现场施工作业的同时提升现场文明施工水平。

配置“标准化”办公生活区

办公及生活区设置严格按照上海市及公司要求设计,采用的是物业化宿舍管理,生活配套设施齐全、为作业人员提供一个良好的作息环境。